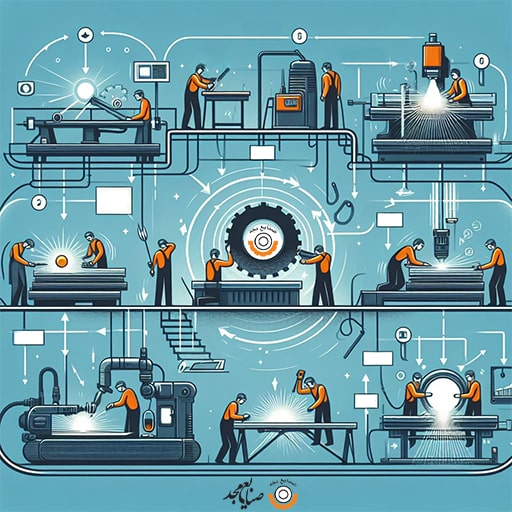

از روش های مختلفی برای ساخت قطعات فلزی استفاده میشود که هر کدام از این روشها دارای مزیتها و معایب مخصوص به خود می باشند. فرآیندهای مخصوص و مواد سازگاری که در هر کدام از روش های ساخت قطعات وجود دارد، آن را برای استفاده یکی از گروه های محصولی مناسب کرده است. بعد از آشنایی با روشهای مختلف تولید قطعات فلزی می توان در خصوص بهترین روش ساخت قطعه در کارگاه قطعه سازی با توجه به نوع محصول تصمیم گیری کرد. در ادامه به بررسی انواع روش های کاربردی ساخت قطعات مختلف فلزی می پردازیم.

سفارش ساخت قطعات فلزی | ساخت قطعات فلزی سفارشی

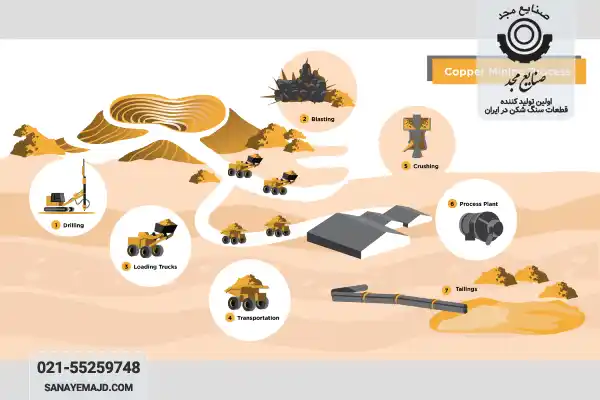

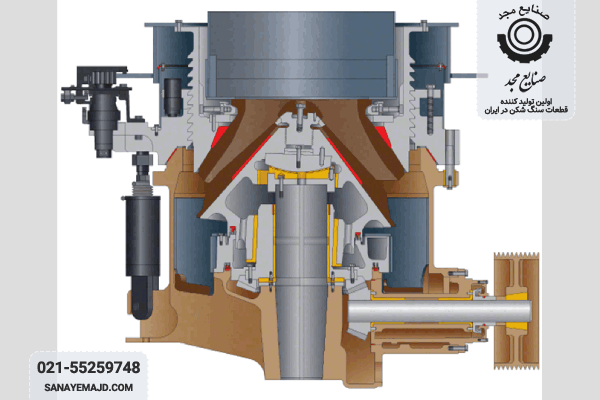

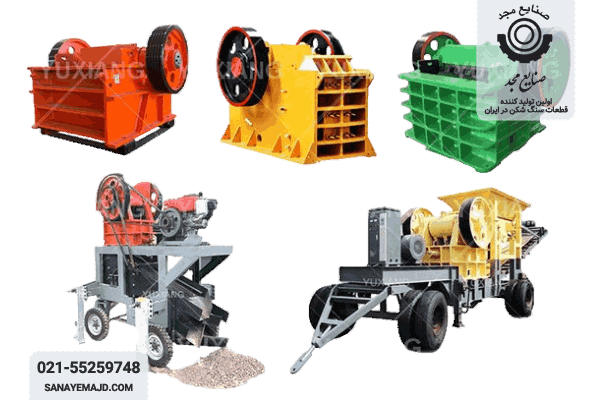

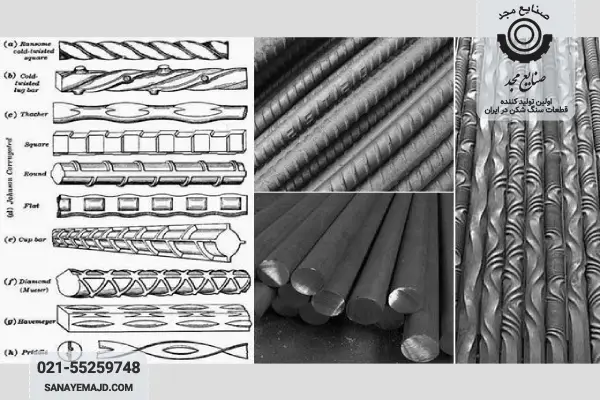

کارخانه صنایع مجد، یک گروه تولیدی صنعتی است که در زمینه های تولید تمام دستگاه های سنگ شکن از جمله دستگاه سنگ شکن کوبیت، سنگ شکن پارکر، سنگ شکن بهرینگر و … ؛ همچنین خدمات جوشکاری CO2 چهاردانگه، تولید قطعات صنعتی، برشکاری آهن، رزوه کاری میلگرد، خدمات تراشکاری در تهران و … با بهترین متریال و کیفیت تضمینی، جدیدترین قطعات فلزی را در شهرک صنعتی چهاردانگه تهران تولید می کند. این کارخانه تولیدی دارای یک تیم تخصصی و سخت کوش در زمینه خدمات ذکر شده می باشد که این تیم صنایع مجد را به یکی از مهم ترین تامین کنندگان قطعات فلزی و ساخت سفارشی این قطعه تبدیل نموده است. شما می توانید با خاطری آسوده از مشاوره رایگان مشاوران صنایع مجد بهره مند شوید و سفارش خود را ثبت نمایید.

ثبت مشاوره رایگان خدمات صنایع مجد

مراحل ساخت وسایل فلزی | قطعات صنعتی پرکاربرد

قطعات صنعتی در انواع مختلف صنایع و بخشهای صنعتی استفاده میشوند. برخی از قطعات صنعتی پرکاربرد عبارتند از:

- برنامهریزی ماشینی: قطعاتی که برای ماشینها و تجهیزات صنعتی تولید میشوند مانند دستگاههای CNC، قطعات برنامهریزی شده و قطعات دقیق.

- اتصالات و وسایل پیوسته: مانند پیچ و مهره، واشر، تیراژها، سوپاپ ها و سیستمهای لوله کشی.

- تجهیزات الکتریکی: برقرسانی، تجهیزات الکتریکی و الکترونیکی، قطعات مدار چاپی و سیم برق.

- تجهیزات خودروسازی: قطعاتی که برای تولید و تجهیز خودروها استفاده میشوند مانند موتور، ترمز، گیربکس و سیستمهای جلوبندی.

- تجهیزات پزشکی: مانند وسایل پزشکی، دستگاههای پزشکی و تجهیزات بیهوشی.

- تجهیزات نفت و گاز: مانند لولهها، شیرآلات، تجهیزات پمپاژ و سیستمهای تجهیزات نفت و گاز.

- تجهیزات ساختمانی: قطعات سازههای فلزی، تیرآهن و تجهیزات ذخیرهسازی و ساختمانی.

روش های ساخت قطعات فلزی | تولید قطعات فلزی

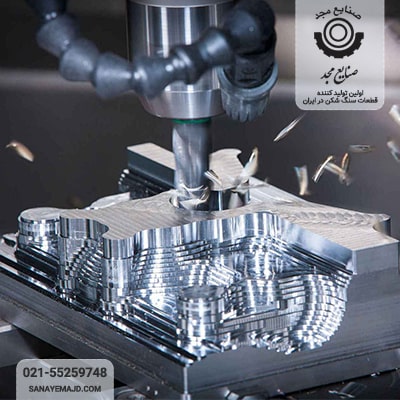

ساخت قطعات فلزی با ماشین های CNC

یکی از پرطرفدارترین روش ها برای ساخت قطعات فلزی کوچک و بزرگ، استفاده از ماشین های CNC می باشد. این دستگاه ها در صنایع مختلف کاربرد دارند که از مهمترین مزیت های آنها می توان به هزینه پایین، دقت بالا و برخورداری از تکرار پذیری مناسب اشاره کرد. نامگذاری این دستگاه از یک عبارت لاتین گرفته شده که به معنی کنترل عددی کامپیوتری می باشد. افرادی که به عنوان طراحان قطعات فلزی فعالیت دارند، ابتدا به کمک این دستگاهها، اقدام به براده برداری و برداشتن لایههای مختلف فلزات میکنند. در مراحل بعدی نیز به کمک نرم افزارهای مختلف این دستگاه ها، کار طراحی قطعات را انجام می دهند.

روش ساخت قطعات فلزی با ماشین آلات CNC به عنوان روش کم کننده در بخش ماشین کاری صنعتی نیز شناخته می شود. با بکار بردن این روش و کنترل های رایانه ای، می توان انواع قطعات فلزی را به صورت سفارشی از قطعات اولیه طراحی و تولید کرد. در این روش برای تولید یک محصول یا قطعه خاص اقدام به خرد کردن مواد می کنند و به همین دلیل به آن روش کم کننده گفته می شود.

تکنولوژی های پرکاربرد در کار با ماشین های CNC

دو تکنولوژی پرکاربردی که در طراحی و ساخت قطعات فلزی به روش CNC به کار می رود، فرزکاری و تراشکاری CNC می باشند. در این دو روش ماشین کاری صنعتی، از تراش های CNC چند محوره برای چرخاندن مواد به صورت استوانه ای روی انواع قطعات استفاده میشود. یکی از کاربردی ترین ماشین های صنعتی CNC، نمونه های تراشکاری هستند که برای طراحی قطعات صنعتی پیچیده به کار می روند. از کاربردهای قابل توجه این نوع دستگاه ها، می توان به ایجاد سوراخ های داخلی و خارجی روی قطعات، طراحی بافت های پیچیده و پیچ خورده و همچنین ویژگی های مختلف فلنجی اشاره کرد.

کاربرد دستگاه CNC در صنایع

انواع دستگاه های CNC به عنوان پرکاربردترین ابزارهای ساخت قطعات فلزی در دنیا به شمار می آیند. تکنولوژی هایی که در این دستگاه ها به کار رفته، باعث شده تا بتوان انواع قطعات کوچک و بزرگ صنعتی را در حجم های کم یا زیاد و در کمترین زمان ممکن طراحی و تولید کرد. تطبیق این دستگاهها با انواع مواد صنعتی نیز از دیگر مواردی است که امکان ساخت انواع محصولات را در صنایع گوناگون فراهم کرده است.

تراش هایی که در دستگاه های CNC و توسط مراکز تولید کننده قطعات فلزی به کار می روند، همه کاره هستند. نوع قطعه و موادی که در آن به کار رفته، مشخص کننده روش ساخت یا تراش دادن آن را مشخص می کند. قطعاتی که دارای ویژگی متحدالمرکز می باشند باید تراش بخورند و نمونه هایی که حالت زاویه ای دارند، فرز کاری می شوند.

روش اکستروژن در ساخت قطعات فلزی

یکی دیگر از فرآیندهای کاربردی در ساخت قطعات فلزی و غیرفلزی، استفاده از روش اکستروژن است. در این روش برای ساخت قطعه مورد نظر، مواد اولیه آن را که گرم است، داخل قالب مورد نظر فشرده می کنند. قطعات فلزی که از این روش ساخته می شوند، بعد از قالب کاری نیاز به انجام فرآیندهایی مثل تراشکاری، فرزکاری و غیره دارند.

موارد استفاده از اکستروژن

امکان ساخت قطعات فلزی و پلاستیکی با بکارگیری هر کدام از روش های اکستروژن وجود دارد. این روش در مقایسه با سایر روش های ساخت قطعات از هزینه کمتری برخوردار بوده و به صرفه تر می باشد. با بکارگیری این روش می توان سطوحی صاف را برای رنگ ها و پرداخت های مختلف ایجاد کرد. به کمک این روش می توان انواع قطعات ساده و پیچیده صنعتی در حوزه های گوناگون را تولید کرد. از مهمترین محصولاتی که از روش اکستروژن ساخته می شوند، می توان به کفپوش ها، قطعات خودرو، نرده ها و پنجره ها اشاره کرد.

ساخت قطعات فلزی با اکستروژن

برای ساخت قطعات فلزی از طریق اکستروژن، از روش های مختلفی استفاده می شود که کاربردی ترین آنها عبارتند از:

اکستروژن گرم:

انجام این نوع از اکستروژن در دماهای بالا صورت می گیرد تا از سخت شدن مواد جلوگیری شود.اکستروژن سرد:

در این روش کار با اکستروژن، دمای مواد نزدیک به محیط است که مزایای بیشتری نسبت به روش گرم دارد. این روش برای موادی به کار می رود که قوی تر هستند تا از تولید اکسیداسیون بالای آنها جلوگیری شود.اکستروژن اصطکاکی:

در این روش به کمک نیروی بالا سعی در فشردن مواد به داخل قالب می کنند.

ساخت قطعات فلزی با ریخته گری

یکی دیگر از روش هایی که همچنان در برخی از مراکز یا کارگاه ساخت قطعات فلزی کاربرد دارد، ریخته گری است. این روش به عنوان یکی از روش های طولانی مدت برای ساخت انواع قطعات فلزی شناخته می شود. در این روش ابتدا فلز مایع را در قالب دلخواه می ریزند و بعد از سرد شدن، آن را از قالب خارج می کنند. امروزه در این روش از ابزارهای مدرن و پیشرفته استفاده می کنند ولی اصولی که در آن به کار می رود، ثابت است. راهکارهای مختلفی در این روش وجود دارد که تولید کنندگان با توجه به نوع مواد اولیه و شرایطی که دارند، می توانند مناسب ترین روش را انتخاب کنند.

کاربرد ریخته گری در صنایع

اکثر دستگاه هایی که امروزه در صنایع مختلف برای ساخت قطعات فلزی یا سایر اهداف کاربرد دارند، از روش ریخته گری استفاده می کنند. این روش در مقایسه با ماشین آلات CNC نیز از لحاظ کاهش هزینه ها در ساخت برخی از محصولات، عملکرد بهتری دارد. برخی از مهمترین صنایعی که ریخته گری در آن به کار رفته، شامل موارد زیر می باشد:

- بخش حمل و نقل: ساخت انواع قطعات در بخش های خودروسازی، کشتی سازی و قطعات راه آهن

- ماشین آلات سنگین: ساخت انواع قطعات ماشین آلات راهسازی، معدن کاری و کشاورزی

- تجهیزات مختلف کارخانه ها: ساخت انواع تجهیزات مختلف برای کارخانه های فعال در حوزه های پتروشیمی، کاغذسازی، نساجی و نیروگاه ها

- لوازم خانگی: ساخت انواع لوازم خانگی، مبلمان و تجهیزات مختلف باغبانی

- بخش هنر: ساخت وسایل تزئینی و دکوراسیون، مجسمه سازی

- حوزه صنایع نظامی: ساخت انواع تسهیلات نظامی، خودروها و مهمات

- بخش صنایع الکتریکی: ساخت ابزارآلات و محصولاتی مثل موتور، کمپرسور، ژنراتور و پمپ

ساخت قطعات فلزی با قالب گیری تزریق فلز

روش قالب گیری تزریق بیشتر برای ساخت قطعات پلاستیکی کاربرد دارد که امروزه تولید کنندگان از این روش برای ساخت قطعات فلزی نیز استفاده میکنند. یکی از مزیت های کاربرد این روش، کم هزینه بودن آن در پروژه های بزرگ ساخت قطعات می باشد. در روش قالب گیری تزریق فلز، ترکیبی از پلیمر و فلز مورد استفاده قرار می گیرد. با توجه به کاربرد بالای این روش در ساخت اکثر قطعات فلزی، درصد بالایی از لوازم و محصولات اطراف ما از این روش ساخته شدهاند.

استفاده از این روش ساخت قطعات فلزی با بخش های مختلف زندگی انسان پیوند خورده است. برای ساخت انواع قطعات مختلف در حوزه های پزشکی، خودروسازی، هوافضا و صنایع دفاعی از این روش استفاده می کنند. از دیگر حوزه های مهم صنایع که برای ساخت قطعات آن از روش قالب گیری تزریق فلز استفاده می شود، می توان به موارد زیر اشاره کرد:

- صنایع الکتریکی و انواع لوازم برقی

- تولید قطعات و محصولات مختلف در بخش لوازم خانگی

- تولید مبلمان و میز پلاستیکی و فلزی

- ظروف نگهدارنده و صنایع مختلف بسته بندی

ساخت قطعات فلزی با روش دایکستینگ

یکی از روش های کاربردی که می توان برای ساخت قطعات فلزی با حجم بالا استفاده کرد، روش دایکستینگ یا ریخته گری دایکا می باشد. در این روش با کمک نیروی وزن مواد مذاب، تمام ماده به داخل قالب سراسری می شود. در مراحل بعد و با تحت فشار قرار دادن این مواد داخل قالب، استحکام و قطر آن افزایش خواهد یافت که نتیجه آن محصولی با مقاومت بالا می باشد. اجرای این روش شباهت های زیادی با ریخته گری سنتی دارد و تنها تفاوت آن در تحت فشار قرار دادن مواد داخل قالب می باشد.

اکثر طراحان و کسانی که در حوزه ساخت قطعات فلزی فعالیت دارند، از این روش برای ساخت قطعات یا محصولاتی در پروژههای سنگین استفاده میکنند. روش انجام این کار که فلز مایع توسط فشار هیدرولیک به داخل قالب مورد نظر هدایت می شود با برخی از مراحل کار ریخته گری سنتی متفاوت است. اکثر سازندگان برای ساخت قطعات پیچیده خود از این روش استفاده می کنند.

کاربرد دایکستینگ در صنایع

مراکزی که برای ساخت قطعات فلزی از روش دایکستینگ استفاده کرده اند، محصولاتی با مقاومت و ماندگاری بالا به بازار عرضه می کنند. مقاومت بالای این قطعات در برابر دماهای بالا باعث شده تا از این محصولات در صنایع گوناگون استفاده شود. با توجه به کارآمدی قطعاتی که از این روش تولید میشوند، انواع دستگاههای تولید قطعات به روش دایکستینگ در حوزه های گوناگون استفاده می شود. هر کدام از این دستگاه ها دارای کارایی های مخصوص به خود بوده و برای ساخت قطعات مختلف استفاده می شوند.

ساخت قطعات فلزی کوچک | ساخت قطعات فلزی با آهنگری

یکی از قدیمی ترین روش های ساخت قطعات فلزی، آهنگری است که همچنان کاربردهای گسترده ای در حوزه های گوناگون دارد. در این روش ابتدا قطعات را گرم می کنند و سپس به کمک نیروی فشار یا ضربه های سنگین به آن حالت می دهند. امروزه این روش به صورت مدرن و گسترده در صنایع گوناگون به کار می رود. در حال حاضر ماشین آلات مختلفی برای ساخت انواع قطعات به روش آهنگری به کار می رود. با توجه به تولید حداقل ضایعات، این روش برای ساخت بسیاری از محصولات صنعتی به صرفه تر می باشد.

انواع موادی که در روش ساخت قطعات فلزی دیده می شود، فولاد، آلومینیوم و برنز است. مزایای موجود در این روش به همراه محدودیت های موجود، آن را به یکی از روش های ایده آل و تکمیل کننده در کنار سایر روش های ساخت قطعات تبدیل کرده است. با بکارگیری روش آهنگری، می توان انواع قطعات با تعداد متنوع را تولید کرد.

ساخت قطعات فلزی با شکل دهی ورق و پرس کاری

یکی دیگر از روش هایی که می توان جهت سفارش ساخت قطعات فلزی به کار برد، روش شکل دهی و پرس کاری می باشد. معمولا در کنار پرس کاری از سوراخکاری آهن نیز استفاده می شود. برای ساخت انواع قطعات فلزی مختلف در این روش از ورق های فلزی استفاده می شود. در این روش ابتدا ورق های فلزی از مواد اولیه برش داده شده و سپس برای ایجاد انواع قطعات به کار برده می شوند. امکان برش و شکل دهی به این ورق ها در اندازه ها و طولهای گوناگون وجود دارد که نتیجه آن نیز ساخت محصولاتی متنوع است.

انواع ورق های فلزی که برای ساخت قطعات فلزی به کار می روند از موادی مثل آلومینیوم، مس و فولاد ساخته می شوند. در بخش خارجی این ورق ها نیز امکان استفاده از پوشش های گوناگونی مثل رنگ آمیزی، پودری و آبکاری وجود دارد. کاربرد این روش باعث می شود که ساخت ورق برای حوزه های گوناگون و در اندازه های مختلف صورت گیرد. هزینه ساخت قطعات مختلف صنعتی در این روش با هزینه های بالایی همراه است ولی همچنان مورد استفاده بسیاری از تولید کنندگان برای ساخت محصولات مختلف قرار می گیرد.

روش پرینت سه بعدی فلزات در ساخت قطعات فلزی

کسانی که به دنبال ساخت قطعات فلزی سفارشی و با ارزش هستند، می توانند از روش پرینت سه بعدی استفاده کنند. با توجه به مقیاس پذیر نبودن این روش در مقایسه با بسیاری از روش های دیگر، بیشتر برای ساخت نمونه های اولیه و جایگزین کردن آن با ریخته گری هایی با حجم پایین استفاده می شود. به این روش ساخت قطعات، تولید افزودنی نیز گفته می شود که فلز مورد نظر را با یک منبع انرژی و در یک محیط قابل کنترل، به نقطه ذوب می رسانند.

کاربرد پرینت سه بعدی در صنعت

با وجود محدودیت هایی که در روش پرینت سه بعدی ساخت قطعات فلزی وجود دارد، کاربرد گسترده ای در صنایع مختلف دارد. می توان برای ساخت انواع ابزار آلات کوچک با سرعت بالا و در حجم پایین استفاده کرد. حوزه های مختلفی که از این روش در ساخت قطعات مورد نیاز خود استفاده می کنند، با توجه به اطلاعات زیر می باشند.

هوافضا:

شرکت های زیادی از این روش برای ساخت انواع قطعات و اهداف خود در بخش هوافضا استفاده می کنند. از مهمترین فرآیندهایی که می توان به کمک این روش در این حوزه اشاره کرد، قابلیت های مختلف سبک سازی، یکپارچه سازی و حذف اتصالات می باشد.

بخش پزشکی:

نیاز به ساخت و تامین قطعات گوناگون در بخش های مختلف پزشکی و مهندسی پزشکی باعث شده تا از این روش برای رفع نیاز متخصصین استفاده شود.

بخش خودروسازی:

یکی از پر رقابت ترین حوزه های صنعتی، بخش خودروسازی و تامین قطعات آن می باشد. طراحی و ساخت انواع قطعات بزرگ و کوچک این حوزه به کمک روش پرینت سه بعدی و با کمترین میزان هزینه صورت می گیرد.

حوزه الکترونیک:

طراحی انواع قطعات کوچک با ساختارهای مختلف و پیچیده باعث شده تا استفاده از این روش کاربرد گسترده ای در این حوزه داشته باشد. استفاده از روش پرینت سه بعدی، طراحی و ساخت قطعات مورد نیاز بخش الکترونیک را بسیار راحت کرده است.

بخش نیروگاهی:

در ساخت بسیاری از قطعات اصلی در این حوزه مثل اجزا متنوع توربین های گازی، پره های توربین، پروب های اندازه گیری و..از روش پرینت سه بعدی استفاده می شود.

تولید قطعات فلزی با کیفیت بالا

برای ساخت قطعات فلزی روش های مختلفی وجود دارد که هر کدام نیز دارای مزیت ها و معایب مخصوص به خود می باشد. انتخاب بهترین روش ساخت هر کدام از قطعات فلزی یا غیر فلزی به شرایط تولید، جنس قطعه، نوع طراحی آن ، هزینه تولید و بسیاری از موارد دیگر بستگی دارد. کارگاه های تولید کننده لوازم و قطعات فلزی، با در نظر گرفتن هر کدام از شرایط موجود، می توانند مناسب ترین روش را برای ساخت قطعات به کار ببرند. در حالی که برخی از روش های ساخت قطعات جدید هستند، روش هایی نیز از زمان های گذشته تاکنون کاربرد دارند. کارخانه صنایع مجد به عنوان اولین تولید کننده قطعات سنگ شکن، انواع مختلف دستگاه های سنگ شکن مانند دستگاه سنگ شکن هیدروکن، دستگاه سنگ شکن پارکر، دستگاه سنگ شکن فکی و … به همراه قطعات آنها دارای تجربه بالایی می باشد و قطعات سفارشی تولید می کند.

سوالات متداول ساخت قطعات فلزی

آیا قیمت قطعه سازی فلزی در صنایع مجد به تعداد قطعات و طول قرارداد بستگی دارد؟

تیراژ سفارش و تداوم آن، قطعا در قیمت قرارداد تاثیرگذار است.

آیا سفارش قطعات فلزی خودرویی نیز در صنایع مجد قبول می شود؟

قطعات فلزی که امکان تولید آن باشد، قابل انجام است. برای اطلاعات بیشتر با مشاوران صنایع مجد با شماره های ۰۲۱۵۵۲۵۹۷۴۸ و ۰۲۱۵۵۲۵۹۷۴۹ تماس بگیرید.

صنایع مجد خدمات سنگین تراش صنعتی در تهران را ارائه می دهد؟

بله، صنایع مجد در شهرک صنعتی چهاردانگه تهران خدمات تراشکاری قطعات سنگین را ارائه می دهد.

صنایع مجد گواهینامه تضمین کیفیت دارد؟

کارخانه صنایع مجد دارای گواهی استاندارد از سازمان استاندارد ایران است.

روش ساخت قطعات فلزی در صنایع مجد چیست؟

طراحی نقشه کشی، برآورد قیمت و تولید؛ که هر قطعه با توجه به خواسته های مشتری می تواند شامل تمام مراحل یا برخی از این مراحل باشد.

سایز قطعات فلزی که در صنایع مجد تولید می شود چند است؟

شرکت توانایی تولید قطعات فلزی از قطر ۱سانتی متر تا قطر ۱۲۰سانتی متر و از طول ۱سانتی متر الی ۴۰۰ سانتی متر را دارا می باشد.

برای دریافت پیش فاکتور از صنایع مجد چقد زمان طول می کشد؟

زمان دریافت پیش فاکتور، بسته به نوع قطعه و خدمات مورد نیاز کارفرما از ۱روز الی ۱هفته متغیر است.